ニュース 性能ロスとは何ですか?. トピックに関する記事 – 性能ロスと停止ロスの違いは何ですか?

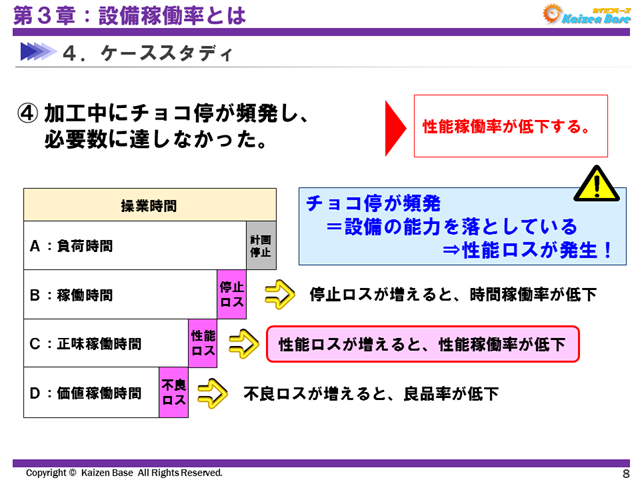

停止ロスとは、設備の故障や刃具等の部品交換によって、設備自体が停止していることによるロスです。 性能ロスとは、設備の完全停止までいかないものの、チョコ停や設備全体の速度低下で生産スピードが低下していることによるロスです。そして、チョコ停が発生すると作業員は、以下の操作で復帰させます。

- ① 停止した設備を認識

- ② チョコ停が発生している場所の把握

- ③ 設備を復帰し、再スタート

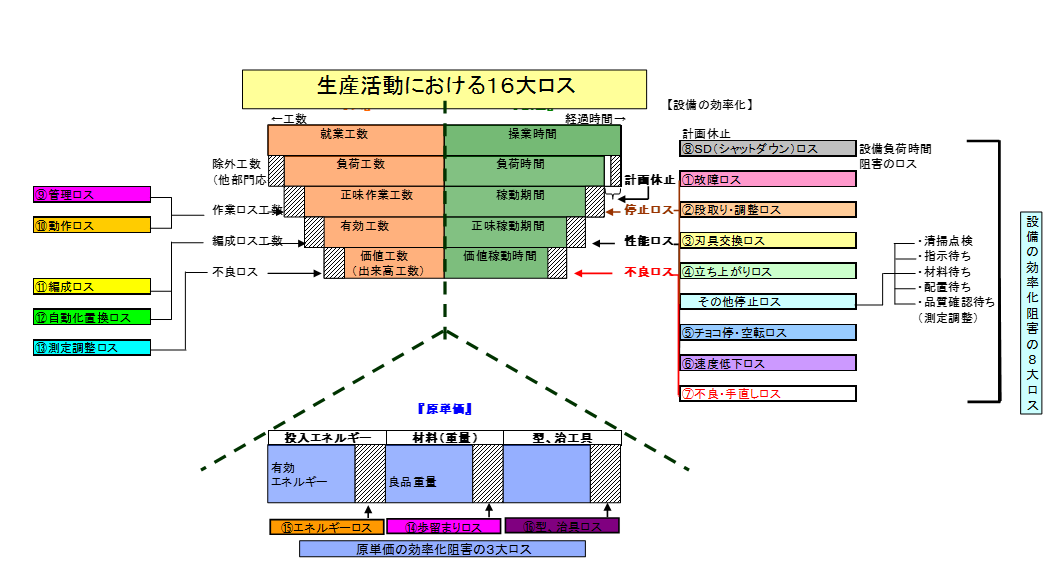

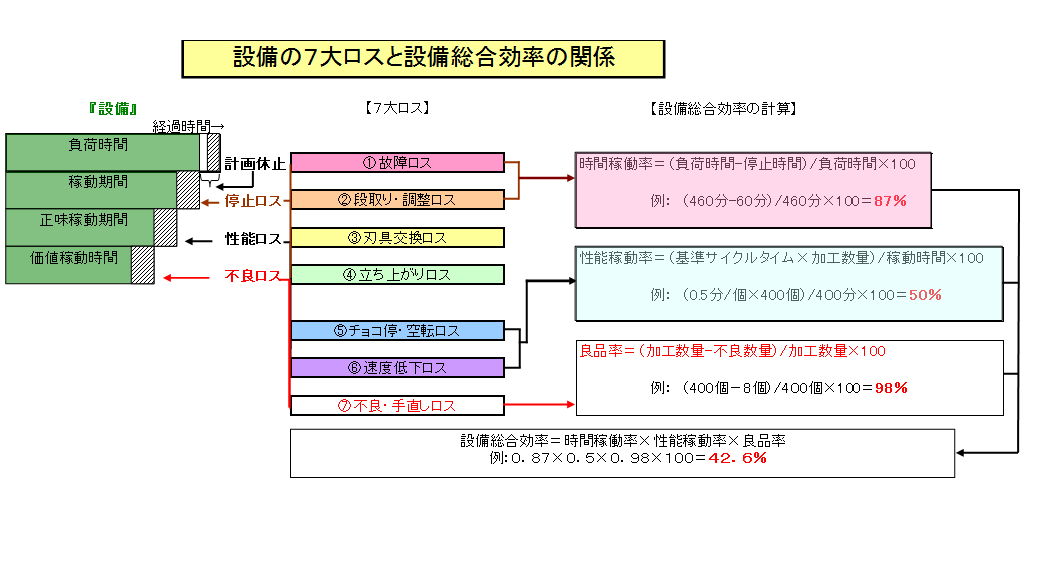

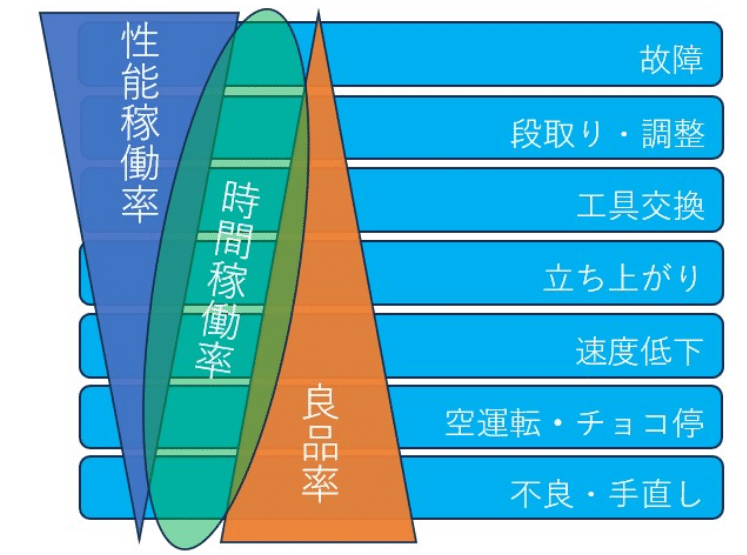

とくに設備から発生しているロスには、「故障ロス」「段取り・調整ロス」「刃具交換ロス」「立上がりロス」「チョコ停・空転ロス」「速度低下ロス」「不良・手直しロス」の7つがあり、これらは「設備の7大ロス」と言われています。

故障ロスとはどういうことでしょうか?故障ロスとは、設備が突発的・慢性的な故障によるロスです。 故障のために生産設備や機械の機能が停止し、さらに修理期間中も稼働できない状況で、結果として生産性が低下してしまいます。 これを防ぐためには予防保全や予知保全などの対策を行うことが有効です。

故障の5大要因は?

以上のことをまとめると、故障の原因は人間であるといえます。 「基本条件の不備」「使用条件の不順守」「劣化の復元未実施」「設計上の弱点内在」「技能不足」の5つが故障の原因であり、この原因の対策を講ずることが大切です。そして、ロス率を下げるには主に以下のようなことが必要になります。

- 需要と供給のバランス(適正在庫)を保ち、販売機会の損出を減らす

- 的確な発注を行う(発注精度を高める)

- 陳列や宣伝に工夫を凝らす

- 顧客のニーズや流行、季節に合わせた商品(製品)を提供する

- リアルタイムで在庫管理を行い、随時、在庫状況を正確に把握する

チョコ停の原因は?

「チョコ停」とは、生産ラインに予期せず生じる製造設備の一時的な停止のことです。 空転ロスとも呼ばれ、復旧は短時間で済むものの、製造現場では日常的に発生しています。 原因は、異物混入による機械のトラブルなどが挙げられ、生産ラインの効率化と生産性を損なう大きな障害となっています。

定義・意味 チョコ停とは、「工場内で何らかのトラブルが発生し数分から数十分レベルでの生産停止」のことをチョコ停といいます。

立ち上がりロスとは何ですか?

立ち上がりロス 立ち上がりロスは、設備が作動するまでにかかる時間ロスのことです。 始業時や休憩時間後、定期点検などの後に生じるものであり、機械や設備によっては暖機運転などが必要なものがあります。生産設備の総合効率を低下させる7つのロスのことです。 上記で述べた、「故障」、「段取り・調整」、「工具交換」、「立ち上がり」、「空運転」、「チョコ停」、「不良・手直し」があります。ロスの種類

- 仕入ロス… 検品・検量・検質を怠ることにより発生するムダ(買ったものが使えない、使われていない、使わないものまで買う)

- 時間ロス…

- 経費ロス…

- 管理ロス(物)…

- 管理ロス(人)…

- エネルギーロス …

- 空間ロス…

- 機会ロス…

設備故障ゼロを実現する5つの対策

- 基本的な条件を備えている 基本条件とは、清掃、給油、締め付けなどを指します。

- 使用条件を厳守してください 使用条件は機械や装置の設計時に決定されます。

- デバイスを通常の状態に戻します

- 設計上の不備の改善

- 人の質の向上

設備故障とはどういう状態を指しますか?設備故障は、設備はあるべき動作をしていない状態であり、設備劣化を起因とした「劣化故障」や、時に重大なトラブルに発展する「突発故障」などもあります。 ここでは、設備故障の事例を元に、故障発生時の基本的な対策として行う「生産保全」による対応方法や、設備故障を防ぐための必要な「ゼロトラブル」を目指す活動の詳細を説明します。

食品ロスを少なくするにはどうしたらいいですか?食品ロスを減らすためにできること

- 買い物に出かける前に、冷蔵庫等の在庫を確認しましょう。

- 食べきれないほどの食材を買わないようにしましょう。

- ばら売りや量り売り、少量パックなどを利用して、必要な分だけ買うようにしましょう。

- すぐたべる商品は「てまえどり」を意識しましょう。

ロスのパーセントの計算方法は?

ロス率の計算方法

- ロス金額=(販売金額)×(ロス個数)+(値引き金額)×(値引き個数)

- ロス率=ロス金額÷売上高×100.

ドカ停よみ:どかてい

生産設備のトラブルで、長時間にわたり設備や生産が停止・空転する現象です。 ドカ停は、一度発生すると大きな損失になり、ときには工場経営に影響する大問題に発展します。 ドカ停は、トラブル発生から操業再開までの時間が、約1時間以上のトラブルを指します。原単位の効率化を阻害する3大ロス

素材重量と製品重量の差、素材投入総量と製品重量の差による物量ロス。TPMとは「全員参加の生産保全」

TPM(Total Productive Maintenance)とは、生産現場全体で協力して生産保全を行う考え方のことです。 国内で発表されている書籍などでは、「全員参加の生産保全」と訳されるのが一般的です。